Présentation

Voici enfin le moment de dévoiler ce qui avait été promis dans ce teaser.

Quelques définitions, à l'intention de ceux pour qui le titre ressemble à de l'hébreu (ou du sanscrit, je ne suis pas sectaire).Il s'agit d'un type de moteur asynchrone (communément appelé "moteur à induction"), dans lequel le champ tournant est créé par deux tensions en quadrature.Voir ici: http://fr.wikipedia.org/wiki/Biphas%C3%A9

- Qu'est-ce qu'un "drive à fréquence variable"?

C'est ce qu'en français, on connait généralement sous le nom de variateur de fréquence. La dénomination anglaise est cependant beaucoup plus précise, ce type de variateur faisant bien plus qu'une simple variation de fréquence, il s'agit d'une solution complète de gestion d'un moteur.- Qu'est-ce qu'un "moteur diphasé"?

En tant que système de distribution d'énergie, le diphasé est très largement tombé en désuétude, alors pourquoi s'intéresser à une cible aussi vieillotte et confidentielle?

En fait, ce système continue à être très utilisé au niveau des moteurs eux-mêmes.

Lorsqu'on utilise un moteur asynchrone en monophasé, il faut obligatoirement créer un déphasage si l'on veut qu'il démarre de lui-même.

C'est par exemple ce que l'on fait lorsqu'on veut employer un moteur tri en monophasé, mais contrairement à une idée répandue, l'immense majorité des moteurs à condensateur ne sont pas tri, mais bien diphasés.

La raison en est simple: le déphasage produit par un simple condensateur est plus proche de la quadrature que du triphasé, et le déclassement résultant est moins pénalisant.

Ce n'est que dans le cas où une machine doit pouvoir travailler avec une alimentation mixte que l'on trouve des moteurs triphasés.

Ils existent en une grande variété de tailles, saveurs et couleurs, adaptées à l'utilisation précise.

- Ces moteurs diphasés sont extrêmement répandus au niveau domestique: ils animent aussi bien des ventilateurs que des pompes, des appareils électroménagers et de l'outillage comme des tourets à meuler, des compresseurs, des perceuses sur colonne, etc.

Leur domaine de prédilection va typiquement de quelques dizaines à quelques centaines de watts, mais il y a de nombreuses exceptions dans les deux directions: à faible puissance, bien que le déphasage par spire de Fräger soit préféré, on recourt au condensateur lorsqu'il est nécessaire de pouvoir inverser la rotation, et on trouve des moteurs dépassant le kW également.

Les symétriques sont des diphasés "vrais", et sont typiquement employés lorsqu'on souhaite une rotation dans les deux sens.

- On peut les classer en deux super-groupes: les symétriques, et les asymétriques.

Beaucoup d'applications sont unidirectionnelles, et dans ces cas-là, on préfère un type asymétrique, dans lequel un des enroulements est plus "faible", et sert juste à créer l'asymétrie nécessaire au démarrage.

Cela offre un certain nombre d'avantages: il faut moins de cuivre, et la consommation est plus faible, la deuxième phase approximative tendant à s'opposer en partie au champ tournant dominant sur lequel le moteur s'est accroché à la vitesse nominale.

Quant à employer le variateur en monophasé en gardant le condensateur, c'est également une solution médiocre, le condensateur n'étant optimal qu'à une seule fréquence.

- Toutes ces particularités rendent la variation de vitesse problématique: une variation par la tension agit en dégradant le couple, et un variateur de fréquence conventionnel est adapté à du triphasé pur. Il existe bien des moyens, comme le transformateur de Scott, qui permettent de passer d'un système de coordonnées à l'autre, mais ajouter un transfo spécial et coûteux derrière un équipement qui n'est pas lui-même bon marché est disproportionné et risque de mal fonctionner, un VFD ayant normalement besoin de "voir" directement les enroulements du moteur qu'il contrôle, sans compter les cas de "faux" diphasé.

C'est ce manque de solution acceptable qui m'a poussé à développer ce projet. Comme il n'est pas question d'aboutir à une usine à gaz, le circuit a été simplifié au maximum, et des solutions innovantes ont été mises en oeuvre pour résoudre certain des problèmes les plus délicats.

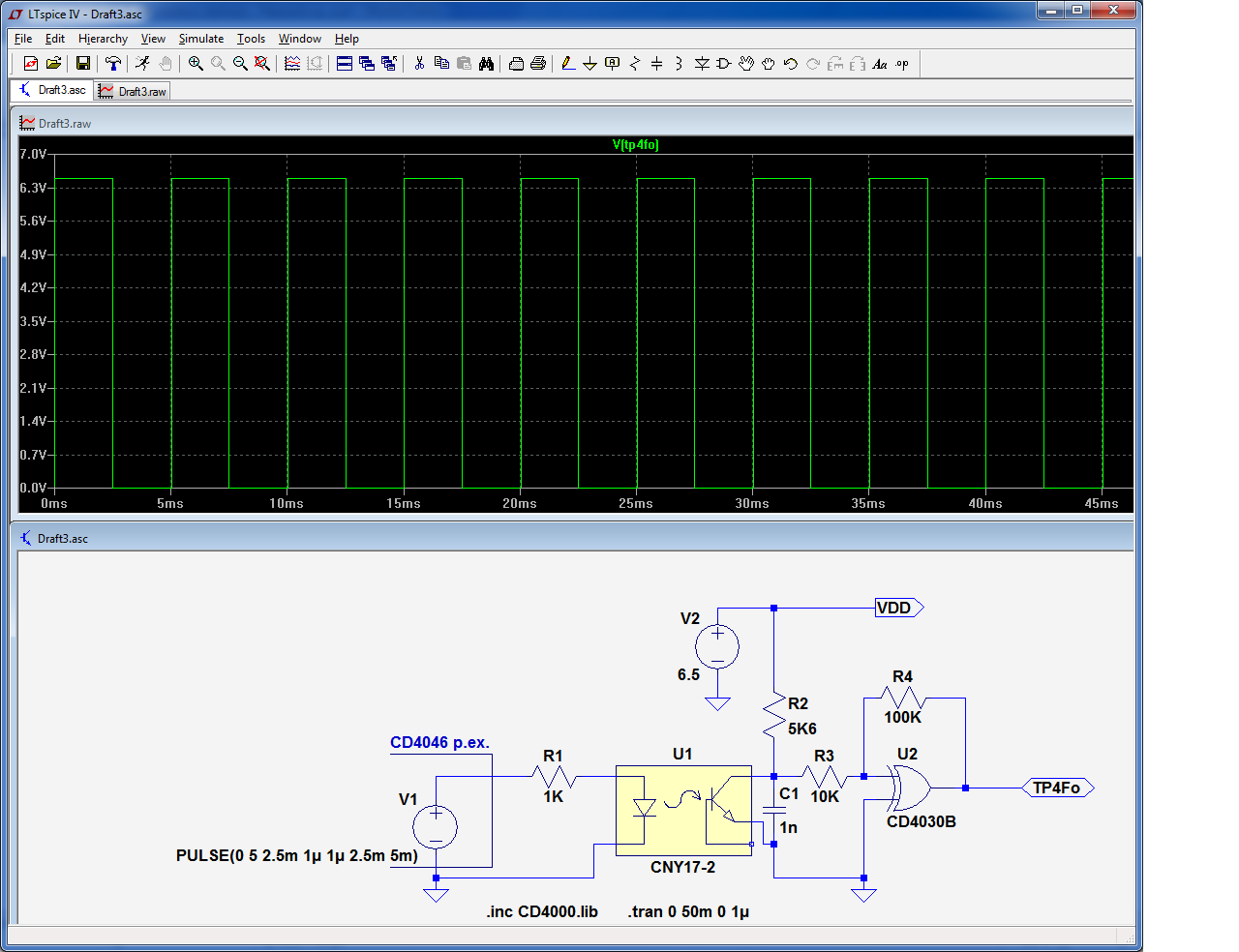

*Créer des tensions à fréquence variable ayant la bonne phase et commandées en tension

- En effet, même simplifié à l'extrême, un drive doit assurer un minimum absolu de fonctions:

*Assurer une variation conjointe de la vitesse et la tension moyenne

*Permettre des corrections à la loi de base évoquée ci-dessus

*Assurer la commande isolée et sécurisée de chacun des éléments de commutation

Les VFD industriels font tout cela, et ont en plus des protections en courant, surchauffe, etc., et permettent des rampes de démarrage et d'autres fonctions plus sophistiquées et complexes, mais nous nous limiterons, dans la version de base, à assurer exclusivement les points ci-dessus... ce qui est déjà assez énorme.

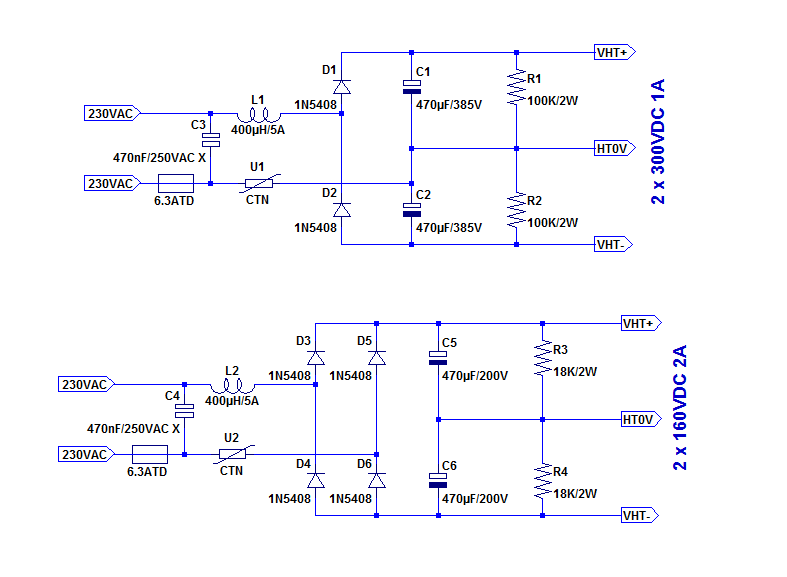

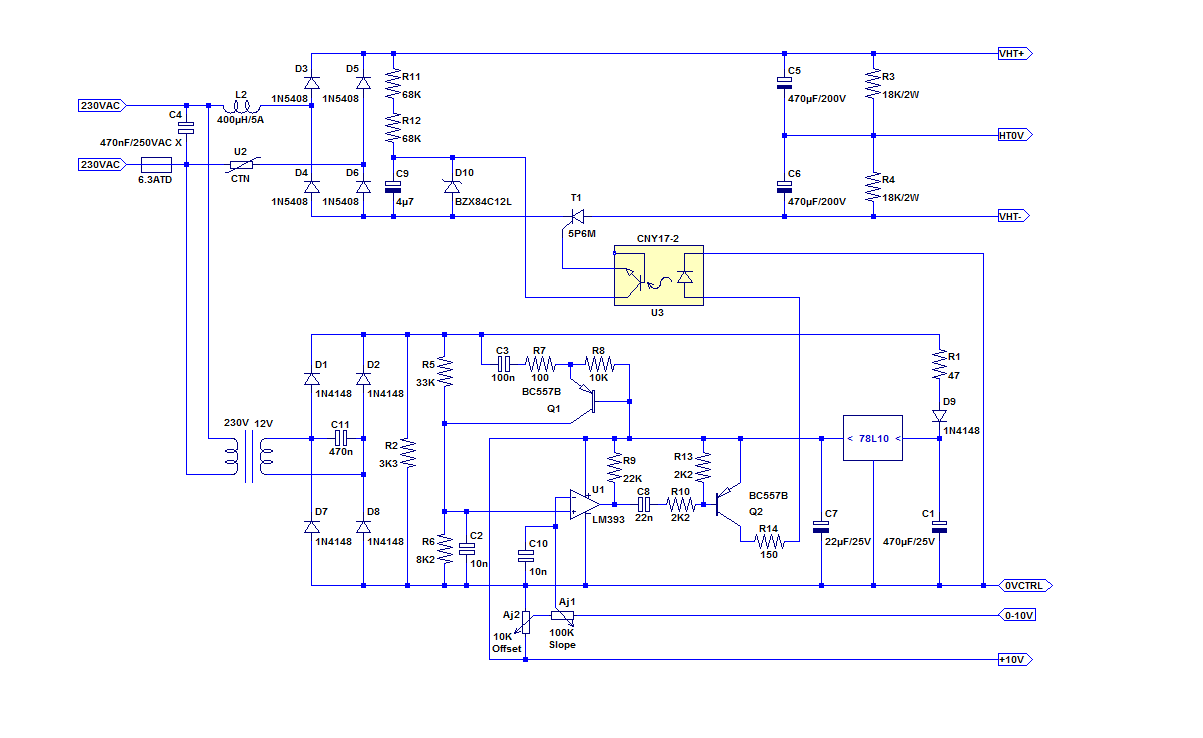

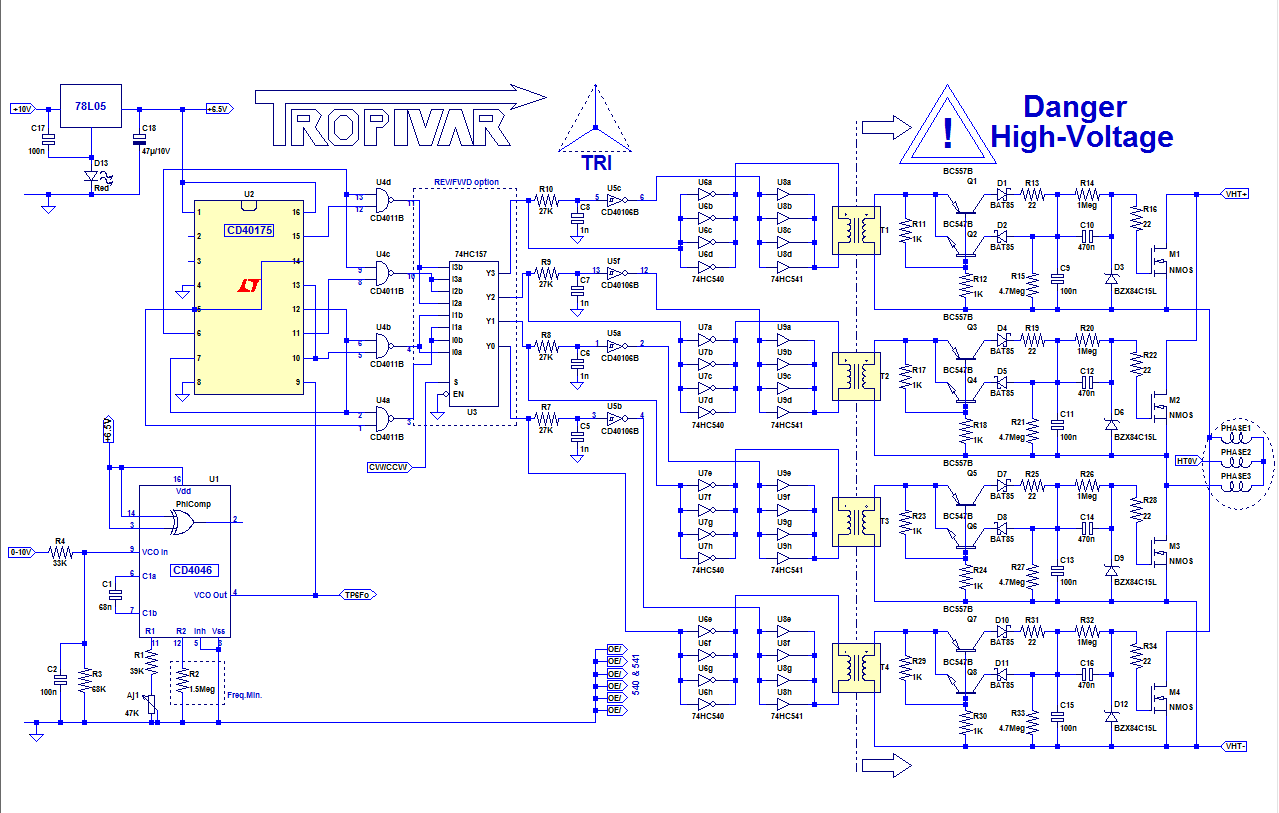

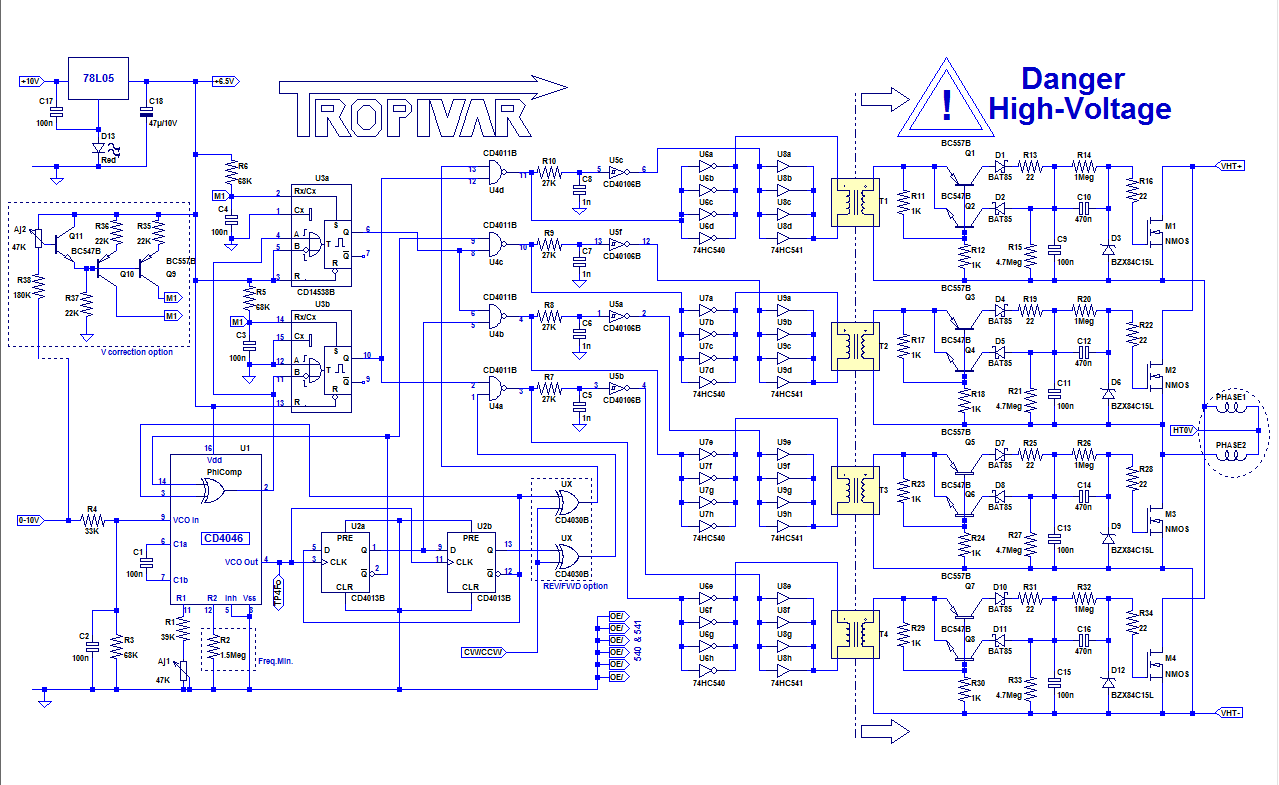

Voici déjà le schéma pour ceux qui ont du mal à maitriser leur impatience...

A suivre....

-----