Bonjour,

Je m'excuse d'avance pour le pavé que cela risque de devenir...

Je développe actuellement un produit dans lequel est utilisé un générateur thermo-electrique (Effet Seebeck).

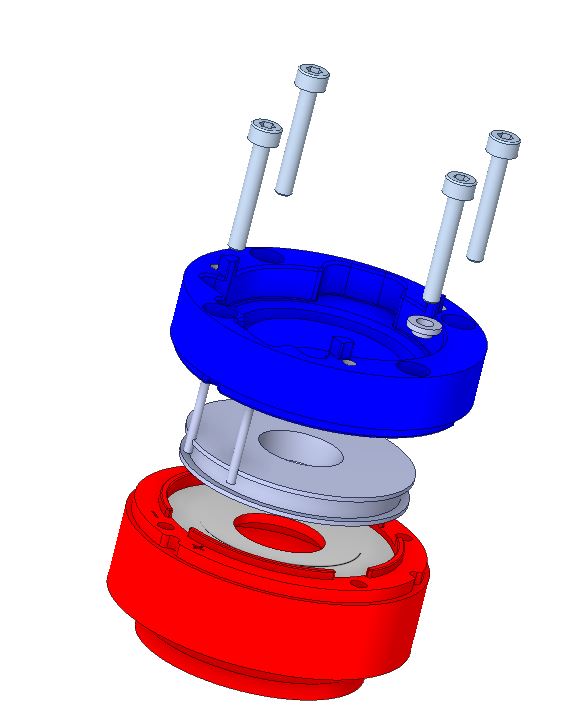

Ce générateur ce présente sous la forme d'un disque de diamètre 40mm, épaisseur 5.3mm, fabriqué sur-mesure pour notre application. En fait, ce sont 2 disques en céramique, entre lequels sont placés les materiaux thermoelectriques.

Quand un tel disque est soumis à une difference de température entre ses 2 faces externes, il génère du courant électrique. Disons que c'est l'inverse d'un élément Peltier.

Dans notre application, nous avons:

- 1 pièce avant, placé coté source de chaleur. Cette pièce est en aluminium, et est plaquée contre une face du générateur.

- 1 pèce arrière, laquelle sera relié à un dissipateur de chaleur. Cette pièce est en aluminium, et est plaquée contre l'autre face du générateur.

Le tout, sera soumis à des variations de température régulière, celle-ci allant de 15-75°C.

L'Energie thermique doit donc passer au travers de ce générateur.

Afin de supprimer les résistances thermiques entre les surfaces du générateur et des pièces en aluminium, les surfaces extérieures du générateur sont revêtues d'une fine feuille de graphite (quelques um d'épaisseur).

la surface du générateur fait environ 1100mm2 (en fait, le disque de 40mm n'est pas plein. Nous avons ajoutés un trou au centre, de diamètre 14.8mm).

Pour un générateur "standard" de 35x35mm, la force de compression requise indiquée pour un rendement optimal est de 170kgs -> 1667.7N

Notre générateur faisant 1084mm2, par un produit en croix, je calcule une force de compression requise de 1476N.

Pour obtenir cette force de compression, nous avons repartis, de manière presque régulière, 4 vis à la périphérie. Ces 4 vis sont repartis sur un cercle de Diamètre 46mm, centrées sur le générateur. Ces vis relient les 2 pièces en aluminium, et prennent "en sandwich" le générateur.

Les vis sont de dimensions M3x20mm. Un diamètre supérieur n'est pas possible.

Initialement, afin d'éviter que ces vis ne créer des ponts thermiques entre les pièces aluminium (et donc une perte de rendement, car le transfert de la chaleur réduit la difference de température entre les 2 pièces métalliques), il était prévu des vis en nylon. Il me semble, au ressenti, que celles-ci ne sont pas assez costaud:

- l'empreinte dans la tête de vis est trop fragile

- quand on sert un peu fort, on sent la vis vriller, faire élastique cela ne me donne pas confiance en la fiabilité de l'ensemble.

Au final, je part sur:

- 4x vis métal, M3x20mm. Taraudage coté pièce alu avant, tête de vis coté pièce alu arrière

- un frein-filet (genre loctite) afin qu'elles ne se desserrent pas avec le temps

- Une bague d'isolation (desolé, je ne trouve pas le bon therme) en polyamide sous la tête de vis, afin de servir de frein thermique entre la tête de vis et la pièce en alu arrière:

10037001 | Fischer Elektronik

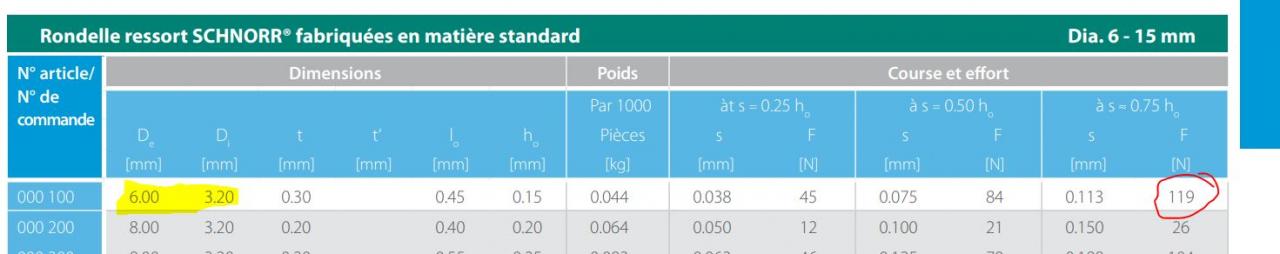

- Une rondelle "ressort" sous la tête de vis, afin de maintenir la pression durant les cycles thermiques.

Les vis seront serrées avec un tournevis électrique dynamométrique: 1000trs/min., 0.4...3.5Nm, réglable sur 24 positions.

... et voici enfin ma question: Avec quel couple dois-je serrer mes 4 vis afin d'obtenir les 1476Nm de force sur le générateur thermoélectrique?

J'ai bien trouvé des formules force vs couple, mais avec trop d'inconnues pour moi: quid des 4 vis? coefficients de friction? ...

J'ai aussi une préconisation du fabriquant pour un modèle 35x35mm (donc 1667,7N): 2 vis, diamètre 4mm: 0.96Nm

Mais bon... surface/force presque identique, mais pas le nombre ni le diamètre des vis. Et j ne sait pas quelle influence aurait le frein-filet, la bague d'isolation, la rondelle ressort, ...

Merci à ceux qui m'ont lus, et je serais super content si une bonne âme pouvait m'aider pour ce calcul.

Alexandre

P.S.: sur l'image, il n'y a pas les rondelles ressort, et 1 seule des 4 bagues d'isolation

-----