Bonjour,

Je suis actuellement en train de travailler sur mon PFE dont le but est de concevoir le prototype d'un système qui permettrait une régulation continue et automatique de la pression dans les 4 pneus d'une voiture conventionnelle en mouvement. J'ai déjà posté dans la partie "physique du forum" afin d'évaluer les performances que doit avoir mon système pour atteindre les performances requises mais là je m'intéresse plus à l'aspect technique (choix des composants, conception du circuit pneumatique,...).

En gros l’idée c’est d’avoir toujours la pression optimale dans les pneus en fonction des paramètres de conduite (type de route, chargement de la voiture, route sèche/humide, vitesse de la voiture…) de manière à réduire la consommation en carburant, optimiser l’usure des pneus, éviter de patiner dans les chemins ou sur la neige et tout ceci sans nuire à la sécurité des passagers.

Le système doit être continu (c'est-à-dire que la pression doit pouvoir prendre n’importe quelle valeur dans un intervalle donné) et automatique (le conducteur ne s’occupe de rien, il n’a même pas conscience qu’il se passe un truc). Les 4 pneus doivent être indépendants.

Mon travail jusqu’ici a permis d’estimer que la pression devait varier dans un intervalle compris entre 1.8 et 2.9 bars.

Concernant la vitesse du système, il y a des cas plus ou moins critiques :

- Le cas le plus critique est le suivant : Un obstacle surgit devant la voiture imposant une manœuvre d’évitement au conducteur. Pour donner une amplitude maximale à cette manœuvres on va essayer de diminuer la pression de 0.5 bars dans les pneus à l’intérieur du virage et d’augmenter de 0.5 bars la pression dans les pneus à l’extérieur du virage. Tout cela doit se faire extrêmement rapidement (moins d’une seconde) et risque d’être difficilement réalisable (on en parle ici).

- Le cas le moins critique : Quand on passe d’une route goudronnée à un chemin boueux (ou l’inverse) on va devoir diminuer (ou augmenter) la pression dans les pneus. Mais dans ce cas même si ça prend 30 secondes, c’est pas un soucis.

Ah oui, bonne nouvelle, j’ai le signal de commande (consigne en pression), je n’ai pas à me préoccuper de comment obtenir cette consigne. Cette consigne est en fait une tension proportionnelle à la pression requise à l'instant t.

Le problème c'est que je suis totalement néophyte en pneumatique et que je ne sais pas vraiment comment faire ça.

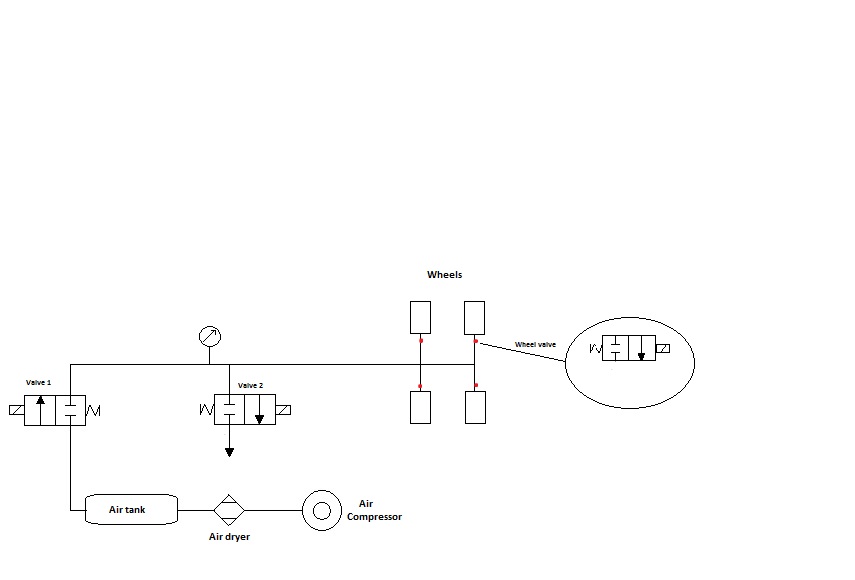

Pour l’instant je suis partit là-dessus :

J’ai un compresseur qui alimente un réservoir d’air dont la pression Pr varie entre 6 et 8 bars. J’ai une première valve qui permet de contrôler la pression dans le circuit, si elle s’ouvre le reste du circuit passe à Pr. La valve 2 permet de « vider le circuit ». Ensuite il y a une valve sur chaque pneu dotée d’un nanomètre. Si la pression doit varier dans le pneu concerné, la valve s’ouvre et se referme très vite laissant passer un peu d’air, le nanomètre lit la pression dans le pneu et si elle est insuffisante on recommence jusqu’à avoir la pression désirée.

Je suis sûr qu’il y a moyen de faire bien mieux (notamment au niveau des valves). Et puis je sais aussi que normalement il faut ajouter pleins d’organes de sécurité (genre soupape de sécurité, limiteur de pression, clapet anti-retour) mais pour moi c’est du chinois, je ne sais pas quoi mettre ni où.

Du coup si vous avez des corrections à apporter ou des idées de composants qui permettraient de remplir la fonction plus efficacement ça m'aiderait beaucoup.

Et aussi quels sont les règles au niveau des organes de sécurité ? Dois-je placer des soupapes de sécurité, limiteur de pression et cie ?

Enfin, est-il concevable que la partie du circuit comprise entre la valve 1 et les valves de roues reste à 8 bars de pression en permanence alors que le véhicule est en mouvement ?

Merci d'avance

-----