- Forum

- Futura-Sciences : les forums de la science

- MATIERE

- Physique

- calcul d'une température en sortie de tuyauterie

calcul d'une température en sortie de tuyauterie

- 20/07/2021, 18h15 #31RomVi

- Date d'inscription

- décembre 2015

- Messages

- 4 421

Re : calcul d'une température en sortie de tuyauterie

------

- 20/07/2021, 19h27 #32Black Jack 2

- Date d'inscription

- août 2018

- Messages

- 2 266

- 21/07/2021, 08h31 #33harmoniciste

- Date d'inscription

- février 2007

- Localisation

- Centre France

- Âge

- 77

- Messages

- 2 473

Re : calcul d'une température en sortie de tuyauterie

Absolument pas ! Il est en contradiction totale avec nos conclusions d'une chute élevée de la température en absence d'isolation thermique.Ts = 9,64 * 145,8 * (-20 -50/2) + 50*3190*1000 / ( (9,64*145,8)/2 +3290*1000) = 49,96 °C

Il n'y a donc qu'une tres faible perte. Cela me parait logique vue la vitesse importante du gaz qui n'a pas le temps je trouve de perdre de la temperature.

Vous confirmez mon hypothèse et mon resulstat ?

- 21/07/2021, 13h52 #34invite5a6c75e3

- Date d'inscription

- janvier 1970

- Messages

- 21

Re : calcul d'une température en sortie de tuyauterie

Re-bonjour,

alors voila j'ai revu et corrigé mes erreurs.

Dans le calcul du débit massique j'ai utilise S la surface de la conduite et non la Section S

voici donc la bonne valeur de Qm:

Qm = Section * rho * vitesse = 0,049 * 1,1 * 20 = 1,078 kg/s

la section S = pi * D²/4 = pi * 0.250² /4 = 0.049 m²

relation débit massique débit volumique : débit massique = débit volumique en sec * rho = (3528/3600)*1,1 = 1,078 kg/s, ce qui confirme Qm calculé précédemment.

le débit à l'intérieur de la section est de 3528 m3/h car pour D=250mm et V =20m/s j'ai Q = v * Section * 3600 = 20*0.049*3600 = 3528m3/h

je reprends l'équation de départ en appliquant les corrections et j'obtiens :

Ts = 9,64 * 145,8 * (-20 -50/2) + 50*1.078*1000 / ( (9,64*145,8)/2 +1;078*1000) = -5°C

cela est t-il bon ? je trouve que l'on perd énormément de température.

si je devait rajouter une couche de calorifuge, je devrais rajouter combien de mm pour maintenir la température ?

et pourquoi la conductivité lambda est de 50W/mK et pour 2 mm on dit que cela fait 25W/m²K ? qu'elle est la différence entre l'unité de conductivité/ convection que l'on trouve dans nos cours qui est : W/mK et ce que vous dite en W/m²K ?

merci de votre aide

- 21/07/2021, 14h22 #35invite5a6c75e3

- Date d'inscription

- janvier 1970

- Messages

- 21

Re : calcul d'une température en sortie de tuyauterie

par contre j'ai appliqué vos formules en respectant section, surface d'échange et tout mais il doit y avoir un faute, car si je remplace ma temperature du tuyau par 350 degrés alors ma température en sortie est de -60°C ce qui est totalement impossible.

- 21/07/2021, 14h28 #36harmoniciste

- Date d'inscription

- février 2007

- Localisation

- Centre France

- Âge

- 77

- Messages

- 2 473

Re : calcul d'une température en sortie de tuyauterie

Je n'ai pas vérifié votre équation donnant La chute de température, votre résultat (-5°K) me paraît encore trop faible.

50W/mK ou 50 Watts par mètre et par degré de chute de température.

Ce "par mètre" correspond à "pour 1 mètre carré de surface" et "1 mètre d'épaisseur"

Ainsi, toujours pour un degré de chute de température, mais sur 2 mm d'épaisseur seulement, le flux de chaleur sera multiplié par 50

D'où 25 kW par mètre carré pour 2 mm d'épaisseur

- 21/07/2021, 14h35 #37harmoniciste

- Date d'inscription

- février 2007

- Localisation

- Centre France

- Âge

- 77

- Messages

- 2 473

Re : calcul d'une température en sortie de tuyauterie

- 21/07/2021, 16h46 #38invite5a6c75e3

- Date d'inscription

- janvier 1970

- Messages

- 21

Re : calcul d'une température en sortie de tuyauterie

d'après mes chefs, ils voulaient mettre 50mm d'épaisseur de calorifuge

- 21/07/2021, 18h05 #39RomVi

- Date d'inscription

- décembre 2015

- Messages

- 4 421

Re : calcul d'une température en sortie de tuyauterie

Ce résultat est correct (en prenant ce coefficient d'échange).

Les epaisseurs sont standardisées, donc il faudrait plutôt partir sur une épaisseur donnée. 50mm est un minimum donc tu peux déjà voir ce que ca va donner.Si je devait rajouter une couche de calorifuge, je devrais rajouter combien de mm pour maintenir la température ?

Il faudra mettre à jour le coefficient d'échange en prenant en compte cette surépaiseur.

Non, il n'y a rien à voir avec la conductivité du métal.et pourquoi la conductivité lambda est de 50W/mK et pour 2 mm on dit que cela fait 25W/m²K ? qu'elle est la différence entre l'unité de conductivité/ convection que l'on trouve dans nos cours qui est : W/mK et ce que vous dite en W/m²K ?

merci de votre aide

Le gaz dans la conduite échange de la chaleur avec le milieu extérieur en traversant 3 couches:

- La couche superficielle interne, qui a un coefficient d'échange de 27 W/m²K (valeur que j'ai donnée un peu plus haut)

- La couche de métal, tout dépend de la nuance, mais pour un inox on se situe autour des 20W/mK, soit pour 2mm 20/0.002 = 10 000 W/m²K

- La couche d'air superficielle, qui vaut 10 en intérieur et air calme, ou 30W/mK en extérieur.

Le coefficient d'échange à retenir prend en compte ces 3 valeurs (l'inverse de la somme de leur inverses).

- 21/07/2021, 18h07 #40RomVi

- Date d'inscription

- décembre 2015

- Messages

- 4 421

Re : calcul d'une température en sortie de tuyauterie

Pour 350°C on trouve environ 60°C en sortie, tu as du faire une erreur de signe quelque part.

- 21/07/2021, 19h44 #41Black Jack 2

- Date d'inscription

- août 2018

- Messages

- 2 266

Re : calcul d'une température en sortie de tuyauterie

Bonjour,

Bonjour,

Attention qu'à débit volumique constant, le débit massique varie fortement entre 50°C (323 K) et 350°C (623 K)

Avec Qv = 3528 m³/h --> 0,98 m³/s

A 1 bar et 50°C : Qm = 1,07 kg/s

A 1 bar et 350°C : Qm = 0,56 kg/s

- 22/07/2021, 10h11 #42harmoniciste

- Date d'inscription

- février 2007

- Localisation

- Centre France

- Âge

- 77

- Messages

- 2 473

Re : calcul d'une température en sortie de tuyauterie

Bonjour,

Avec 50 mm de laine de verre en coquille, Cp descendra vers 0,75 w /m2K, au lieu de 10

- 22/07/2021, 11h26 #43invite5a6c75e3

- Date d'inscription

- janvier 1970

- Messages

- 21

Re : calcul d'une température en sortie de tuyauterie

oui j'ai pris cela en compte dans mon tableur excel

- 22/07/2021, 13h02 #44RomVi

- Date d'inscription

- décembre 2015

- Messages

- 4 421

- 22/07/2021, 14h46 #45invite5a6c75e3

- Date d'inscription

- janvier 1970

- Messages

- 21

Re : calcul d'une température en sortie de tuyauterie

voila un Excel que j'ai effectué en prenant en compte ce que vous m'avez dit

il faut regarder la feuille "méthode 1".

concernant le U je l'ai calculé comme cela :

1/U = 1/h1 + L/lambda + 1/h2

h1 = 27W/m²K (interne)

lambda = 50 W/mK (vous m'avait dit 25KW/m²K mais dans la formule officiel ils disent d'utiliser le coefficient de conduction en W/mK

h2 = 15 W/m²K (externe)

1/U = 1/27 + 170/50 + 1/15 = 473/135

donc U = 135/473 = 0.28W/m²K

donc je trouve que l'on perd en moyenne 3 degrés au total, en rajoutant le calorifuge de l'aine de roche de conductivité 0.035 on ne perd quasiment pas de chaleur deperdition de chaleur tuyau.xlsx

- 22/07/2021, 14h50 #46RomVi

- Date d'inscription

- décembre 2015

- Messages

- 4 421

Re : calcul d'une température en sortie de tuyauterie

Tu as divisé la longueur du tube par la conductivité du métal, ça te semble logique ?

même remarque pour le calorifuge, et ça ne se calcule pas comme ça.Dernière modification par RomVi ; 22/07/2021 à 14h54.

- 22/07/2021, 15h29 #47invite5a6c75e3

- Date d'inscription

- janvier 1970

- Messages

- 21

Re : calcul d'une température en sortie de tuyauterie

ha oui my bad, l c'est l'épaisseur du tube. donc 3 mm = 0.003m pour la conductivité de l'acier

et j'ai mis l=50mm pour la conductivité du calorifuge avec 0.034 de conductivité

et je vois bien que le calo est super important

voici le excel modifié

deperdition de chaleur tuyau.xlsx

- 22/07/2021, 15h41 #48harmoniciste

- Date d'inscription

- février 2007

- Localisation

- Centre France

- Âge

- 77

- Messages

- 2 473

Re : calcul d'une température en sortie de tuyauterie

La laine verre (*) ayant une conductivité supposée de 0.04 W /mK (soit 0.8 W/m2K pour 50 mm d'épaisseur), vous aurez alors un flux thermique à travers les différentes couches de: (1/27 + 1/25000 + 1/15 + 1/0,8)-1 = 0.74 w /m2K

(*)https://www.isover-marches-technique...ction_alu2.pdf

PS N'oublies pas d'affecteur les nouvelles formules sur toutes les lignes du tableurs!Dernière modification par harmoniciste ; 22/07/2021 à 15h46.

- 22/07/2021, 16h04 #49RomVi

- Date d'inscription

- décembre 2015

- Messages

- 4 421

Re : calcul d'une température en sortie de tuyauterie

C'est mieux, il reste une dernière chose à faire, dans le cas d'un isolant autour d'une conduite on ne peut pas se contenter de diviser l'épaisseur par la conductivité, car on a 2 surfaces très différentes coté conduite et coté air.

Il faut effectuer une correction ; il y a deux façons de procéder. En toute rigueur il faut calculer une épaisseur équivalente en géométrie plane, mais comme tu n'a qu'une couche d'isolant tu peux aussi calculer une surface équivalente (les autres coefficients seront négligeable devant celui de l'isolant) en conservant l'épaisseur donnée.

Pour ceci on calcule la moyenne log des diamètres interne et externe, et on prend cette valeur pour calculer la surface où s'effectue la déperdition.

- 22/07/2021, 18h31 #50Black Jack 2

- Date d'inscription

- août 2018

- Messages

- 2 266

Re : calcul d'une température en sortie de tuyauterie

Bonjour,La laine verre (*) ayant une conductivité supposée de 0.04 W /mK (soit 0.8 W/m2K pour 50 mm d'épaisseur), vous aurez alors un flux thermique à travers les différentes couches de: (1/27 + 1/25000 + 1/15 + 1/0,8)-1 = 0.74 w /m2K

(*)https://www.isover-marches-technique...ction_alu2.pdf

...

PS N'oublies pas d'affecteur les nouvelles formules sur toutes les lignes du tableurs!

Ce n'est pas de la laine de verre ... qui n'est pas prévue pour des températures élevées...

Piqué sur le net :

Comportement thermique

La température d'application maximale de la laine de verre ISOVER est de 150°C.

La laine de roche résiste à des températures au-delà de 1000°C

*****

Il y a beaucoup d'autres "laines minérales" qui conviennent à haute température ... mais c'est un paramètre qu'on DOIT vérifier.

- 23/07/2021, 08h37 #51invite5a6c75e3

- Date d'inscription

- janvier 1970

- Messages

- 21

Re : calcul d'une température en sortie de tuyauterie

oui c'est exactement de la laine de roche que j'ai appliqué sur mon tuyau comme calorifuge.

- 23/07/2021, 08h54 #52invite5a6c75e3

- Date d'inscription

- janvier 1970

- Messages

- 21

Re : calcul d'une température en sortie de tuyauterie

d'accord donc je pose A ma moyenne log des diamètres :

A = (d1 - d2)/ln(d1/d2) = (0,306-0,250)/ln(0,250/0,306)=0,277m DN = 250 mm avec 3 mm d'epaisseur et 50 mm de calo = 0,306m=d2

la surface d'échange devient : S = 2*pi*A/2*L = 147m²

la température Ts de sortie avec calo est de 44 degres.

est-ce juste ?

remarque :

dans l'Excel si on choisit un température ext Ta de -20 et une températures d'entrée du gaz de 350°C , on trouve une température de sortie Ts = -47°C, il n'y aurait pas une faute dans l'équation ? car c'est impossible que la température chute autant et surtout qu'elle soit inférieur à la température extérieur.

- 23/07/2021, 08h57 #53invite5a6c75e3

- Date d'inscription

- janvier 1970

- Messages

- 21

Re : calcul d'une température en sortie de tuyauterie

deperdition de chaleur tuyau_v3.xlsx

l'excel version 3 modifié

- 23/07/2021, 10h07 #54Black Jack 2

- Date d'inscription

- août 2018

- Messages

- 2 266

Re : calcul d'une température en sortie de tuyauterie

Bonjour,

Avec 5 cm de laine de roche, on trouve que la résistance thermique totale est d'environ 0,0087 °/W (avec 0,04 W/(m.K) pour la laine de roche)

Avec air entrée à 50°C et ambiance à -20°C :

Delta theta = 70°C --> P = 70/0,0087 = 8046 W

air qui reste 8,5 s dans le tuyau --> delta E = 8046 * 8,5 = 68391 J

A theta = 50°C, il y a environ 9 kg d'air dans le tuyau --> perte de température dans le tuyau : 68391/(9 * 1004) = 7,6 °C

Ts = 50 - 7,6 = 42,4 °C

Avec air entrée à 350°C et ambiance à -20°C :

On recommence avec delta theta = 370°C

et en tenant compte qu'à 350°C, il n'y a que 4,7 kg d'air dans le tuyau ...

on trouve Ts = 273 °C

Calculs à la peu près, puisque ne tiennent pas compte de la diminution de la température (et donc les déperditions) le long du tuyau.

Il n'empêche que les températures trouvées sont du bon ordre de grandeur (juste un poil pessimistes).

- 23/07/2021, 10h32 #55RomVi

- Date d'inscription

- décembre 2015

- Messages

- 4 421

Re : calcul d'une température en sortie de tuyauterie

Oui tout est correct cette fois.

2 remarques néanmoins :

- Pour calculer les surfaces d’échanges tu fait 2 x pi x D/2 X L. C'est correct, mais tu peux simplifier en faisant juste pi x D x L

- Attention au véritable diamètre de la conduite, comme je l'ai expliqué plus haut le DN 250 ne fait pas 250 mm, mais 273 mm

Je vais jeter un œildans l'Excel si on choisit un température ext Ta de -20 et une températures d'entrée du gaz de 350°C , on trouve une température de sortie Ts = -47°C, il n'y aurait pas une faute dans l'équation ? car c'est impossible que la température chute autant et surtout qu'elle soit inférieur à la température extérieur.Dernière modification par RomVi ; 23/07/2021 à 10h34.

- 23/07/2021, 14h38 #56invite5a6c75e3

- Date d'inscription

- janvier 1970

- Messages

- 21

Re : calcul d'une température en sortie de tuyauterie

Je viens d'avoir un entretient avec un chercheur /professeur de thermodynamique d'une école d'ingénieur qui vient de comparer 2 de mes méthodes de calculs.

méthode 1 : la votre avec :

P1 = DTM * U*S

P2 = (Te-Ts)*Qcm*Cp

il m'a dit que c'était mathématiquement juste mais que physiquement cela n'étais pas vrai car la puissance P1 et P2 ne sont pas les mêmes, on ne peut pas dire P1 = P2 car il y a un flux transversale et longitudinale.

méthode 2:

j'ai utilisé la méthode des échangeurs de chaleurs,

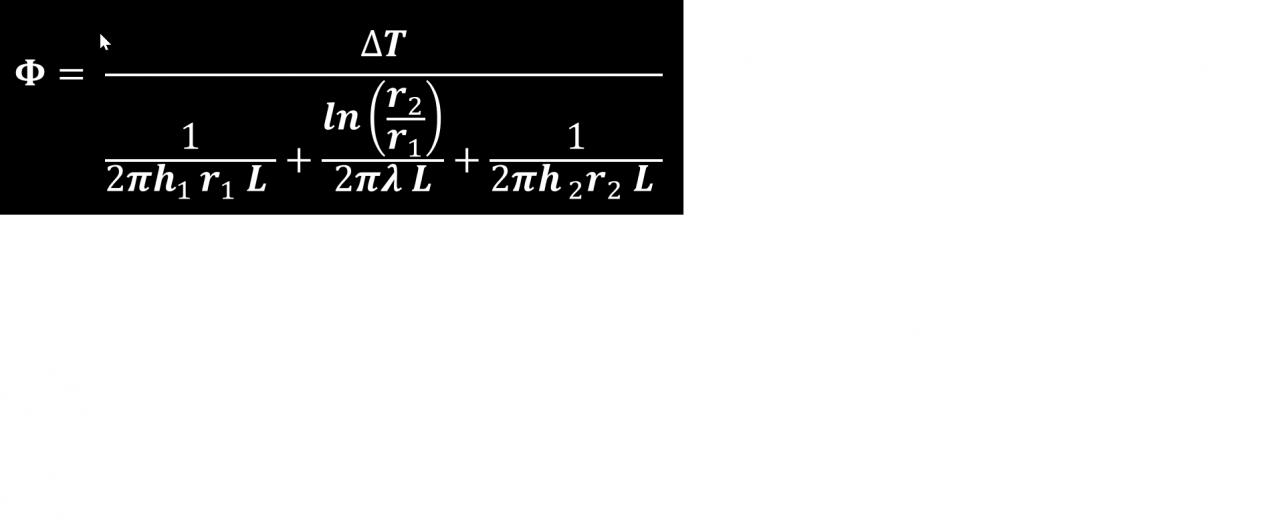

avec cette équation :

phi =∆��/(1/(2∗��∗ℎ1∗��1∗��)+(ln(��2/��1))/(2∗��∗��∗��)+1/(2∗��∗ℎ2∗��2∗��@))

et j'ai phi = Qm * Cp * (Te - Ts)

soit Ts = Te-phi/qm*cp

et je trouve une température Ts très proche de la température de sortie

Il m'a dit que avec les 2 méthodes on devrait trouver la meme choses plus ou moins, et que la température ne devrait pas bcp descendre vue la vitesse du gaz et puisque c'est du gaz il n'y a pas bcp d'échange de chaleur.

pour lui la méthode 2 se corrèle mieux en therme de calcul grossier de la réalité proche.

si vous souhaitez regarder cette méthode 2 elle se situe dans la feuille "méthode 2", et les calculs sont situés tout à droite.

en attendant votre réponse

bonne journée et bon week end

- 23/07/2021, 15h02 #57RomVi

- Date d'inscription

- décembre 2015

- Messages

- 4 421

Re : calcul d'une température en sortie de tuyauterie

Ton équation est illisible, donc difficile de la commenter.

Il y a effectivement un flux longitudinal, mais celui ci est négligeable (si tu parles bien des extrémités) aux extrémités.

Pour le reste les 2 puissances sont forcément identique, ce qui est perdu par le fluide est dissipé vers l’extérieur ; on doit forcément obligatoirement respecter le bilan énergétique.

Cet argument n'est pas très pertinent, car certes un gaz échange mal, mais il a aussi un Cp bien plus faible en conditions similaires (pertes de charges adaptées au diamètre de la conduite).Il m'a dit que avec les 2 méthodes on devrait trouver la même choses plus ou moins, et que la température ne devrait pas bcp descendre vue la vitesse du gaz et puisque c'est du gaz il n'y a pas bcp d'échange de chaleur.

La preuve : Sans calorifuge le fluide se refroidit significativement, alors qu'avec de l'eau, pour un débit adapté à la conduite, la température ne diminuerai quasiment pas.

- 23/07/2021, 18h33 #58harmoniciste

- Date d'inscription

- février 2007

- Localisation

- Centre France

- Âge

- 77

- Messages

- 2 473

Re : calcul d'une température en sortie de tuyauterie

Le flux longitudinal est totalement négligeable ici:

Longitudinalement la chaleur se propage sur 170 m de long dans une section de 0.05 m2, tandis que transversalement elle se propage sur environ 0,05 mètres de distance dans une section de 133 m2!

- 31/08/2021, 15h43 #59invite5a6c75e3

- Date d'inscription

- janvier 1970

- Messages

- 21

Re : calcul d'une température en sortie de tuyauterie

re bonjour je reviens de vacance désolé pour cet absence

l'équation en question est celle la :

bonne journée !

- 31/08/2021, 16h11 #60invite5a6c75e3

- Date d'inscription

- janvier 1970

- Messages

- 21

Re : calcul d'une température en sortie de tuyauterie

non c'est parce que comme la dit black jack 2, le Qm réduit quand la température augmente , et je l'ai pris en compte. Donc quand je remplace la température d'entrée par 350 , il faut aussi remplacer dans l'équation Qm = 0.56 ce qui nous donne dans les -50 °C

Discussions similaires

-

Evolution de température de l'eau (Cuve et tuyauterie)

Par invite0b99fc6f dans le forum PhysiqueRéponses: 3Dernier message: 31/01/2020, 19h11 -

Thermo : Calcul de température à la sortie d'un échangeur

Par invite0ff7aadc dans le forum ChimieRéponses: 7Dernier message: 09/09/2015, 23h20 -

Thermo : Calcul de température à la sortie d'un échangeur

Par invite0ff7aadc dans le forum PhysiqueRéponses: 0Dernier message: 09/09/2015, 08h56 -

Calcul d'une température en sortie d'un échangeur

Par inviteb138b967 dans le forum PhysiqueRéponses: 0Dernier message: 18/06/2015, 18h46 -

Température peau tuyauterie

Par invitecb126b05 dans le forum PhysiqueRéponses: 32Dernier message: 18/04/2014, 09h37

Fuseau horaire GMT +1. Il est actuellement 09h14.